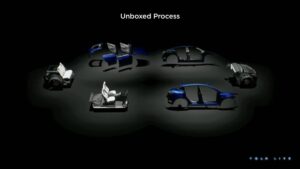

Henry Ford’un 100 yıldan uzun bir süre önce geliştirdiği klasik üretim bandı, modern sanayinin temelini oluşturdu. Ancak Tesla, bu mirası kökten değiştirmeye hazırlanıyor. Şirketin yeni aldığı iki patent, “Unboxed Manufacturing Method” adını verdiği devrimsel bir üretim sürecini gözler önüne seriyor. Bu yöntem, otomobil üretimini tıpkı bir LEGO seti gibi modüler hale getirerek hız, maliyet ve verimlilik açısından oyunun kurallarını yeniden yazmayı hedefliyor.

Tesla’nın Unboxed Method yaklaşımı, üretim tesislerinin kapladığı alanı ve maliyetleri yarıya indirmeyi, üretim hızını ise birkaç kat artırmayı amaçlıyor. Şirketin Cybercab ve yeni nesil modellerini bu yöntemle üretmesi planlanıyor.

Klasik Montaj Hattından Açık Montaja Geçiş

Geleneksel otomobil üretimi, “body-in-white” adı verilen metal gövdenin oluşturulmasıyla başlar. Ardından, araç içi bileşenler bu dar metal kutunun içine sırayla yerleştirilir. Bu sistem, üretim hattında darboğazlar oluşturur çünkü sınırlı alanda aynı anda çok sayıda robot ya da çalışanın işlem yapması zordur.

Tesla’nın Unboxed Method yaklaşımı ise bu mantığı tamamen tersine çeviriyor. Artık önce kutu değil, içerik üretiliyor. Araç bileşenleri açık, erişilebilir bir platform üzerinde birleştiriliyor, gövde panelleri ise en son aşamada ekleniyor. Bu sayede araç, üretimin büyük bölümünde üstü ve yanları açık kalıyor, yani robotlar ve çalışanlar bileşenlere her açıdan ulaşabiliyor.

Patent 1: Skateboard-Temelli Yapısal Montaj (WO2025155698A1)

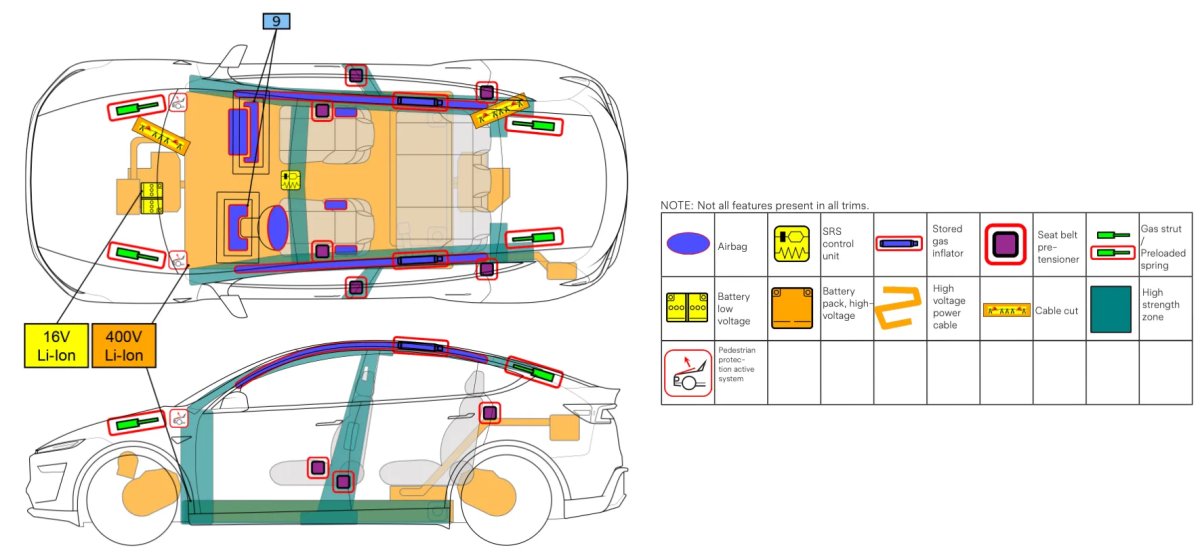

Bu patente göre Tesla, aracın zeminini oluşturan “Skateboard” bölümünü temel alıyor. Bu yapı, batarya paketini de içine alan taşıyıcı platform işlevi görüyor. Ardından ön ve arka modüller — yani süspansiyon, direksiyon, motor ve aktarma bileşenlerini içeren hazır alt yapılar — bu platforma bağlanıyor.

En çarpıcı yenilik ise montaj sırası. Klasik yöntemde aracın yan panelleri en başta monte edilirken, Tesla’da bunlar en sona bırakılıyor. Bu da montaj sürecinin en karmaşık aşamalarında aracın tamamen açık olmasını sağlıyor.

Patent 2: Önceden Donatılmış Modüller (WO2025155557A1)

İkinci patent, Tesla’nın verimliliği artırmak için modülleri önceden bileşenlerle donattığını açıklıyor. Örneğin, ön modül daha montaj hattına girmeden önce gösterge paneli, koltuklar, halılar ve ekranlar yerleştiriliyor.

Bu sayede her modül kendi hattında ayrı ayrı hazırlanıyor. Robotlar ve çalışanlar, tıpkı bir yazılım projesinde farklı ekiplerin paralel çalışması gibi, aynı anda farklı modüller üzerinde işlem yapabiliyor. Sonrasında bu modüller bir araya getirilerek neredeyse tamamlanmış bir şasi oluşturuluyor.

Bu yöntem sayesinde, bir koltuğu dar bir kapıdan içeri sığdırmak yerine, robotların koltuğu üstten yerleştirmesi mümkün hale geliyor. Bu da zamandan ve iş gücünden ciddi tasarruf sağlıyor.

Üretim Sürecinin Yeni Düzeni

Tesla’nın gelecekteki üretim hattı beş paralel montaj hattına bölünecek:

- Ön Modül: Süspansiyon, direksiyon, ön panel ve gösterge bileşenleri.

- Arka Modül: Motor, aktarma organları ve arka süspansiyon.

- Skateboard: Zemin, batarya, koltuklar, halı ve orta konsol.

- Sol ve Sağ Yan Paneller: Kapılar, camlar, şarj portu, kapı kontrol sistemleri.

Son aşamada bu beş bileşen birleşiyor ve araç gövdesi kapatılıyor. Ardından kalite kontrol, yazılım yükleme ve son testler geliyor.

Tesla’nın Unboxed Method yöntemi, yalnızca üretim sürecinde devrim yaratmakla kalmayıp, araç fiyatlarını düşürme ve üretim kapasitesini artırma yolunda da önemli bir anahtar olacak.

Şirket bu sistemi doğrudan tüm fabrikalara uygulamayacak; mevcut hatlarda kademeli olarak denemeler yapacak. Ancak gelecekteki Gigafactory tesislerinin tamamen bu modüler sistem üzerine kurulması bekleniyor.

Nasıl ki Gigapress döküm teknolojisi araç gövdesinde bir devrim yarattıysa, Unboxed Method da üretim bandının doğasını kökten değiştirebilir. Bu yaklaşım, Tesla’nın yeni nesil Cybercab ve kompakt modellerinin üretiminde büyük rol oynayacak.

Leave a Reply